출처 : https://m.blog.naver.com/PostView.naver?blogId=jun95990&logNo=222303460823&navType=by

[두산퓨얼셀] 연료전지 공부

연료전지 구조 및 원리 1. 연료전지 정의 및 장점 ㅁ 수소와 산소의 화학반응으로 생기는 화학에너지를 직...

blog.naver.com

연료전지 구조 및 원리

1. 연료전지 정의 및 장점

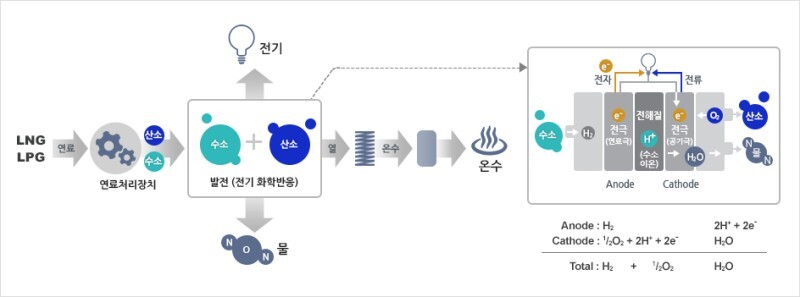

ㅁ 수소와 산소의 화학반응으로 생기는 화학에너지를 직접 전기에너지로 변환하는 발전 장치

- 일차전지, 이차전지 등과 같은 기존의 전지는 에너지 저장 장치로서, 저장한 화학물질을 소모하면서 전기를 공급하는 원리 / 연료전지는 화학물질의 저장이 아닌 수소와 산소를 외부에서 공급받아 전기를 발생시키는 발전 장치

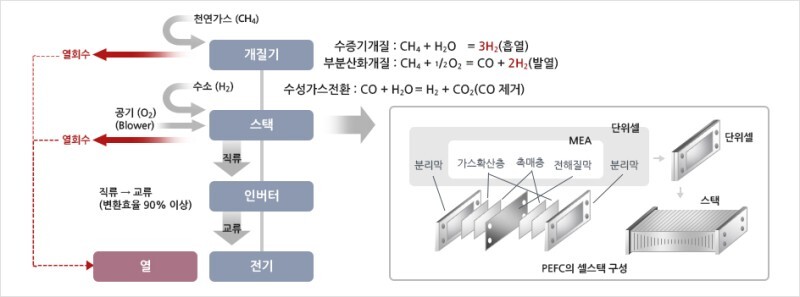

- 도시가스 등의 연료를 개질기를 통해 수소로 변환, 산소와 함께 스택으로 공급되어 전기 및 열에너지 생산

- 발전효율 30~40%, 열효율 40% 이상으로 총 70~80% 효율

- 소형 연료전지는 주로 자동차나 이동용 전원으로 이용 / 대형 연료전지는 건물의 분산형 전지나 발전용 전지로 사용 가능

* 연료전지는 3차 전지라고도 함 : 반응물이 외부에서 연속적으로 공급되는 동안 지속적으로 방전하는 전지

※ 수소의 안전성 : 수소 폭발의 위험성이 거의 없음

- 수소는 공기보다 훨씬 가벼움 -> 누출 시 공기 중으로 빠르게 날라감

- 수소폭탄에 들어가는 중수소, 삼중수소는 인공적으로 만들어짐 -> 화학적 구조 자체가 다름

- 수소의 발화점은 500도 -> 쉽게 화재나 폭발이 발생하지 않음

- 현재까지 국내외 연료전지시스템의 화재 or 폭발사고는 하나도 없었음

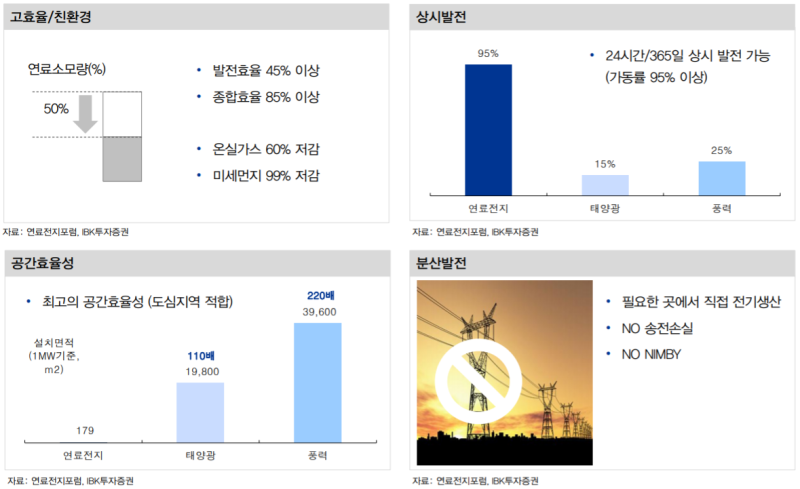

ㅁ 연료전지의 장점 : 고효율/친환경, 상시발전, 공간효율성, 분산발전

- 별도의 연소과정이 없기 때문에 발전효율이 상대적으로 높음

- 이산화탄소 등 온실가스 배출이 없어 친환경적임

- 전기를 생산함과 동시에 열도 생산하기 때문에 난방과 전기를 동시에 생산할 수 있음

- 주요 수요처인 도심지에 소규모로 설치가 가능한 분산형 전원

- 기계적 부품이 적음 -> 소음이 별로 없음

2. 연료전지 구조 및 원리

ㅁ 연료전지 구조 및 원리

- 연료극에 유입된 수소는 백금촉매에 의해 산화되어 수소양이온과 전자로 분해

- 연료극에서 발생된 수소양이온은 전해질막을 통해 공기극으로 이동, 전자는 외부회로를 통해 공기극으로 이동

- 공기극으로 이동한 수소양이온과 전자는 산소와 결합하여 물 생성

* 연료전지 이론 효율 - 응축으로 인한 발열량 ΔH는 전기로 바꿀 수 없기 때문에 LHV 기준으로 효율 계산

* 연료전지 실제 효율 - 셀 전압(V_cell)이 결정 : 셀 전압이 높으면 효율은 좋지만, Power가 낮아짐

ㅁ 연료전지 시스템

- 단위셀 (Unit Fuel Cell) : 전기를 생산하는 단일 연료 전지

- 연료전지 스택 (Fuel Cell Stack) : 단위전지를 여러 개 적층하여 묶음으로 만들어 충분한 전기를 발생시키는 장치

- 연료전지 파워 증가 방법 : 전압 증대(적층 셀 개수 증가) / 전류 증대(전극 면적 증가)

- 전극면적이 너무 많아지면 -> 유로 길이 증가 -> 차압 증가 -> 균일도 감소

- 적층 수가 너무 많아지면 -> 분리판, 가스켓 부품 증가 -> 각각 셀의 균일 분배 감소

- 디자인 최적화 필요

※ 스택 제조 시 유의사항 : 반응물이 각 셀 내부로 균등 분배하도록 설계해야 함, 셀 적층 시 동일한 압력이 가해지게 하여 휨 현상 방지

- 현재 연료전지는 화석연료를 직접 개질하여 사용하거나 개질한 수소를 이용하는 형태 -> 향후 태양광, 풍력 등과 같은 신재생에너지와의 하이브리드(Hybrid) 또는 Power-to-Gas 컨셉으로 물 분해를 통하여 생산되는 수소를 이용하는 방식으로 개발

* 개질기 : 도시가스에서 수소를 걸러내는 모듈로 탈활장치, 개질장치, CO저감장치, CO제거장치로 구성되어 있으며, 개질기에서 생성된 수소를 스택으로 보내주는 역할을 하는 부품

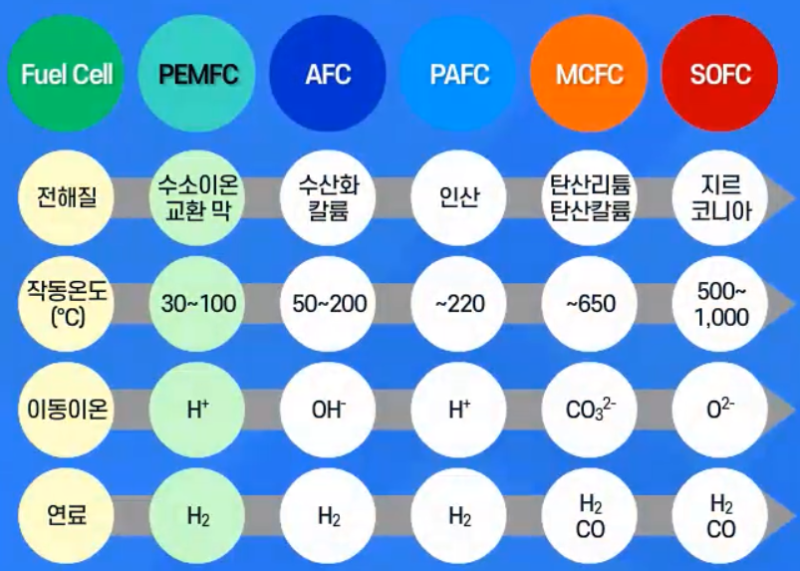

3. 연료전지 종류

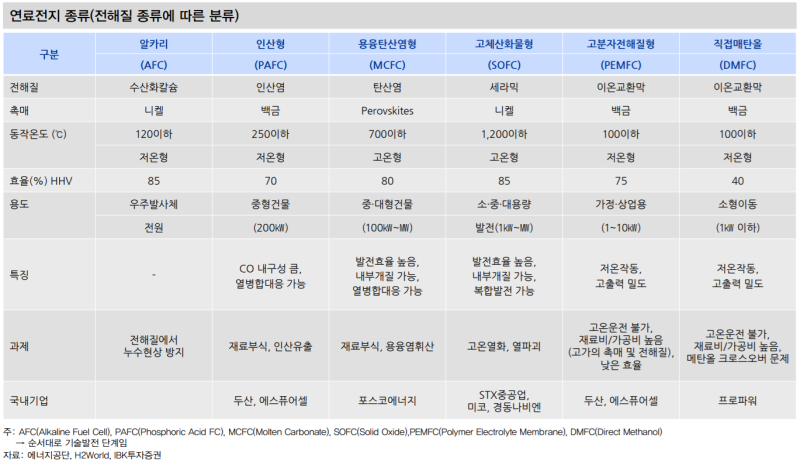

ㅁ 알카리형 (AFC, Alkaline Fuel Cell)

- 수산화칼륨을 이용한 연료전지

- 1960년대 군사용(우주선: 아폴로 11호)으로 개발

- 순 수소 및 순 산소를 사용

ㅁ 인산형 (PAFC, Phosphoric Acid Fuel Cell)

- 인산을 이용한 연료전지

- 병원, 호텔, 건물 등 분산형 전원으로 이용.

- 현재 가장 앞선 기술

ㅁ 용융탄산염형 (MCFC, Molten Carbonate Fuel Cell)

- 탄산리튬을 이용한 연료전지

- 대형발전소, 아파트단지,대형건물의 분산형 전원으로 이용

- 미국, 일본에서 기술개발을 완료하고 성능평가 진행 중(250㎾ 상용화, 2MW 실증)

- 고가의 촉매가 불필요하며 폐열 이용이 가능하고 일산화탄소(CO) 함유율에 대한 영향이 없다는 장점

- 높은 열효율과 전기효율을 갖고 있어 주로 대형 발전용으로 사용

ㅁ 고체산화물형 (SOFC, Solid Oxide Fuel Cell)

- 지르코니아를 이용한 연료전지

- 대형발전소, 아파트단지 및 대형건물의 분산형 전원으로 이용, 최근 선진국에서는 가정용, 자동차용 등으로도 연구 진행

- 우리나라는 다른 연료전지에 비해 기술력이 가장 낮음

- 수소뿐만 아니라 천연가스도 연료로 이용이 가능하기에 기존의 화선연료 인프라를 그대로 활용할 수 있음

- 추후 수소연료로도 발전할 수 있기에 수소와 천연가스 공급 및 가격 변동에도 유연하게 대처할 수 있음

- 가스 누출을 방지할 수 있는 세라믹 재료 기술 개발이 중요

- 제조원가 저감 및 신뢰성 확보를 통해 차세대 에너지 기술로 부각 받고 있음

- 고가의 촉매가 불필요하며 폐열 이용이 가능하고 일산화탄소(CO) 함유율에 대한 영향이 없다는 장점

- 높은 열효율과 전기효율을 갖고 있어 주로 대형 발전용으로 사용

▶ '두산퓨얼셀'은 기술 포트폴리오 다각화를 통한 시장지배력의 강화를 위해 기존의 PAFC(인산형 연료전지) 기술 외에 SOFC(고체산화물 연료전지) 기술의 확보를 추진중.

기존 제품 대비 운전온도가 낮은 중저온형 SOFC를 개발하여 기대수명을 높이는 등 시장경쟁력을 확보하고자함.

이를 위해 현재 영국의 연료전지 기술업체인 세레스파워(Ceres Power)와 협력하여 연료전지의 핵심 부품인 셀스택의 양산기술 개발중

또한 생산설비는 2023년 말까지 1,437억원을 투자하여 50MW 규모로 구축 예정. 2024년부터 제품 양산이 시작될 예정.

ㅁ 고분자전해질형 (PEMFC; Polymer Electrolyte Membrane Fuel Cell)

- 고분자 전해질 막을 이용한 연료전지

- 가정용, 자동차용, 이동용 전원으로 이용 : 자동차 적용을 위해서는 적은 공간, 무게에서 고출력 필요 / 얇은 고분자막을 적용하고 부피, 중량 출력 밀도가 높은 PEMFC가 적합함

- 가장 활발하게 연구되는 분야이며, 실용화 및 상용화도 타 연료전지보다 빠르게 진행되고 있음

- 재료 선택 및 셀 제작과 운전이 용이함

- 작동 온도가 낮음 -> 전극반응속도 낮음 -> 낮은 전극반응속도를 증가시키기 위해 귀금속 촉매(Pt) 사용

- 백금 촉매 : 비쌈 -> 백금 사용을 줄이면서 연료전지 성능을 향상시키는 것이 관건 -> 백금 촉매의 표면적 증가 (담지체 사용)

- 낮은 작동온도에서는 촉매 피독 현상 증가 -> 수소의 순도를 높여야 함

- 귀금속 사용, 피독 문제 해결과 관련한 기술 개발 필요

ㅁ 직접메탄올형 (DMFC; Direct Methanol Fuel Cell)

- 이동용(핸드폰, 노트북 등) 전원으로 이용

- 고분자전해질형 연료전지와 함께 가장 활발하게 연구되는 분야

ㅁ 작동온도에 따른 적용분야

- 일반적으로 필요한 수소의 순도는 온도가 상승함에 따라 감소함

- 650도 이상에서 작동하는 고온형인 MCFC와 SOFC는 고온에서 반응성이 우수하기 때문에 전극촉매로 니켈을 비롯한 일반 비귀금속계 촉매를 쓸수 있고, 높은 발전효율 장점이 있음. 그러나 가동 및 정지 시간이 길며 열 충격에 취약한 단점이 있어 장기 운전에 적합한 발전소나 대형건물 등에 적합

- 200도 이하 상온에서 구동되는 저온형인 PAFC, PEMFC, DMFC는 시동시간이 짧고 부하변동성이 뛰어난 장점이 있음. 단점은 고가의 백금 촉매 사용이 필요하며 비교적 낮은 효율. 가동 및 정지가 용이한 수송용, 이동전원, 백업전원, 가정용 열병합발전 시스템으로 주로 사용

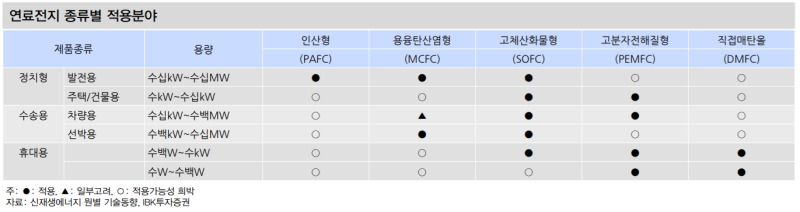

ㅁ 연료전지 종류별 적용분야

연료전지 시장의 현재와 미래

1. 글로벌 연료전지 시장

- 일본 후지경제에 의하면 2030년 글로벌 연료전지 시장은 약 50조원 규모로 2017년 대비 28배 성장할 것으로 전망

- 지역별로는 한국, 중국, 일본 등 아시아 비중이 2018년 45%에서 2030년 58%로 절반 이상을 차지할 것으로 전망

- 2017년 연료전지 시장규모는 약 1.8조원 규모였으며, 이 중 PEMFC(고분자전해질형)는 약 1,400억원 규모로 수소전기 차, 지게차, 버스 등의 운송수단에 사용되고 있고, SOFC(고체산화물형)가 산업업무용 시장 대부분을 차지하고 있음

ㅁ 용도별

- 고정형과 수송형의 전체적인 성장세가 두드러짐

- 연료전지의 용도 중 현재까지 가장 상용화된 분야인 대형 발전은 큰 점유율을 보이고 있으며, 향후에도 지속적으로 성장할 전망

- 2015년까지는 발전용 연료전지를 위주로 고정형이 전체 연료전지 시장의 약 68% 이상의 시장을 점유하였으나, 자동차용 시장의 급격한 성장으로 2017년 이후부터는 수송형의 시장 점유율이 크게 성장하여 고정형과 비슷한 규모로 시장이 형성되고 있는 추세

- 시장의 규모가 상대적으로 미미한 휴대형 연료전지 시장은 2013년 이후 빠른 성장세를 보이며 2015년에는 940만 달러로 전체 시장의 0.5%를 차지. 2019년에는 1,090만 달러 규모로 성장할 것으로 전망되나, 상대적으로 작은 시장규모에 의해 전체 연료전지 시장에서 차지하는 비중은 0.1%에 머물 것으로 예상

※ 수송용 연료전지

- PEMFC가 전체시장의 99%이상을 차지

- 전기자동차와 함께 친환경 운송수단의 수요 증가로 인하여 시장 규모는 지속적으로 증가

- 현재까지 수송용 연료전지 중 가장 실용화에 근접한 분야는 수소전기지게차 등의 물류운반용이나, 2018년 한국과 일본이 수소전기버스 양산 계획을 발표하면서 시장의 확대가 예상됨

- 주요 완성차 업체 역시 승용차량의 상용화를 앞당기기 위해 기술 개발을 지속하고 있음

ㅁ 종류별

- PEMFC의 경우 2013년 고정형 연료전지 시장에서 약 31.8%를 차지하였고, 이후 꾸준한 기술 실용화를 바탕으로 군용, 농업용 등 보급분야의 확대 및 양산화에 따른 가격 하락으로 시장 점유율이 계속적으로 증가하고 있으며 2019년에는 전체의 과반 이상을 보일 것으로 예상된다.

- SOFC는 기술의 신뢰성 확보, BOP의 최적화 및 가격 저감에 관한 노력이 필요하다는 한계점으로 인하여 2013년에는 42.8%의 시장 점유율에서 2015년에는 24.6%로 시장의 축소가 발생하였다. 하지만 2017년 이후 관련 이슈의 해결과 함께 시장 규모는 성장하고 있다.

- MCFC는 꾸준히 20% 내외의 점유율을 보이고 있으며, 2013년부터 2019년까지의 연평균성장률 30%를 상회하는 성장세가 지속될 전망이다. 대형 발전용의 가장 큰 시장은 미국과 한국이며, 건물용 및 가정용은 일본이다. 특히, 일본의 가정용 연료전지 산업은 시장이 확대되면서 비용이 낮아지고 있어, 향후에는 보조금에 의존하지 않는 산업 자립화가 실현될 것으로 예상됨

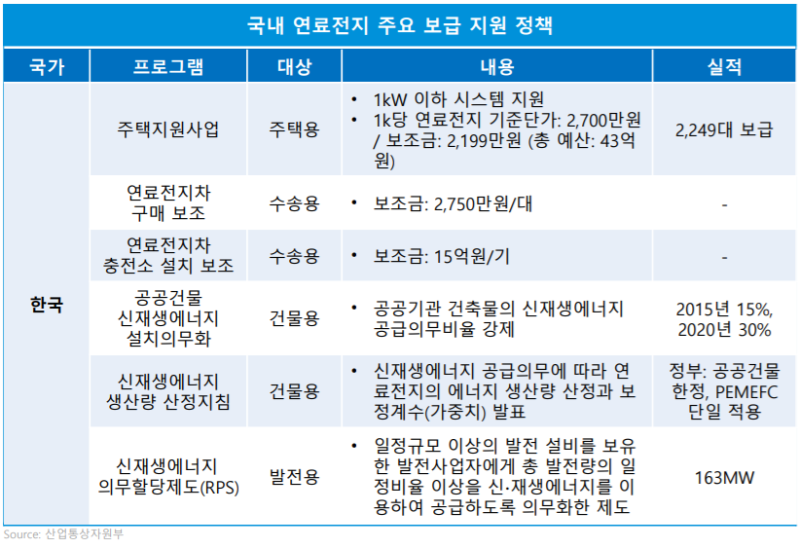

2. 국내 연료전지 시장

ㅁ 잠재적 연료전지 보급 시장 관련

- 공공기관 신축 건축물에 대한 신∙재생에너지 설치의무화 사업

- 친환경 건축물 인증제도

- 신재생에너지 이용 건축물 인증제도

- 에너지 사용계획 협의 등

ㅁ 국내 내수시장

- 발전용 연료전지의 규모 확대로 인해 고정형을 중심으로 시장이 크게 성장

- 수송용 시장은 교통분야의 온실가스 배출저감 요구에 따라 연평균성장률 64.3%를 기록하며 가장 큰 성장률을 보일 것으로 예상

ㅁ 신재생에너지 공급의무화(RPS)제도

- 일정규모(50MW) 이상의 발전설비(신재생에너지 설비는 제외)를 보유한 발전사업자(공급의무자)에게 총 발전량의 일정 비율 이상을 신재생에너지를 이용하여 공급토록 의무화한 제도

- 신재생에너지 발전사업자는 신재생 설비로 발전한 경우 공급인증서(REC)를 발급받음. 부족한 사업자는 구매하여 충당 가능

- 연료전지는 태양광, 풍력보다 발전 소요 면적이 작고, 발전량 통제가 가능하여 REC 확보가 안정적이기 때문에 RPS 의무 이행 수단으로 선호도가 높음

- RPS 정책에 힘입어 발전용 연료전지 누적 설치량이 313MW 수준에 도달하였고 평균 이용률도 90% 이상을 유지하고 있어 신뢰성이 높은 신∙재생에너지 수단임을 보여주고 있음

ㅁ 국내 연료전지 보급 과제 : 규모의 경제, 설치비 인하 및 연료전지 LNG 전용 요금제 필요

* 규모의 경제(economies of scale) : 기업의 생산 규모가 증가할 때 생산량의 증가가 노동, 자본 등 생산요소의 증가보다 더 크게 증가하는 경우. 즉, 상품을 한 단위 더 생산하는데 있어 소요되는 비용은 점점 줄어들고 이익은 늘어나는 경우를 의미함

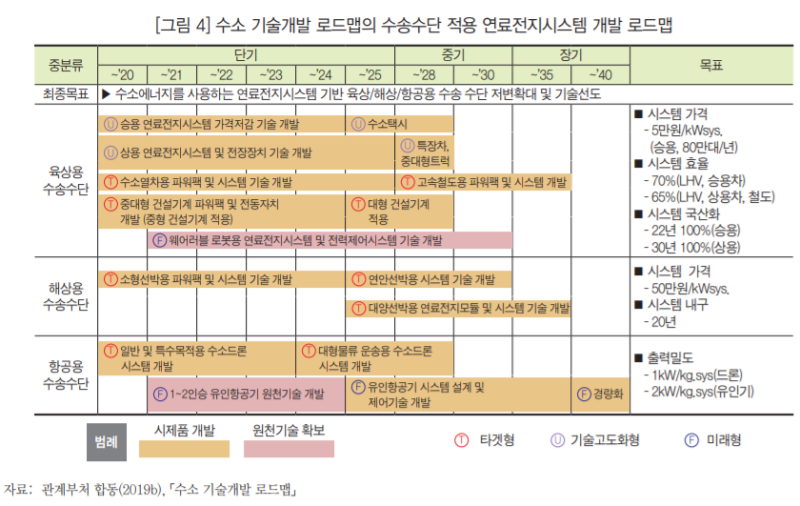

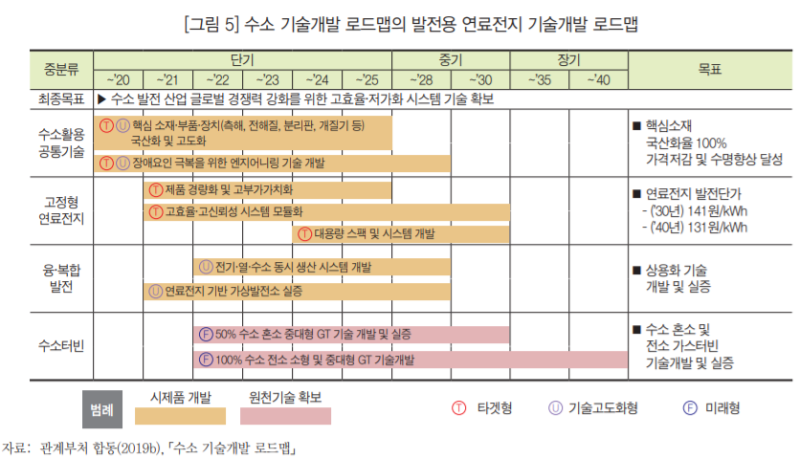

ㅁ 수소경제 활성화 로드맵 (2019.1)

- 2022년까지 연료전지 핵심부품 100% 국산화

- 2040년 대용량 석탄발전기 약 18개에 해당하는 8GW의 발전용 연료전지를 내수용으로 보급

- 발전용 연료전지 보급을 위해 2019년 상반기에 연료전지 전용 LNG 요금제 신설

- 2040년까지 가정∙건물용 연료전지 2.1GW(94만 가구) 보급을 위해서 설치장소∙사용유형별 특징을 고려한 여러 모델을 출시하도록 장려, 공공기관과 민간 신축건물에 연료전지 의무화 검토

주요 연료전지 업체 동향

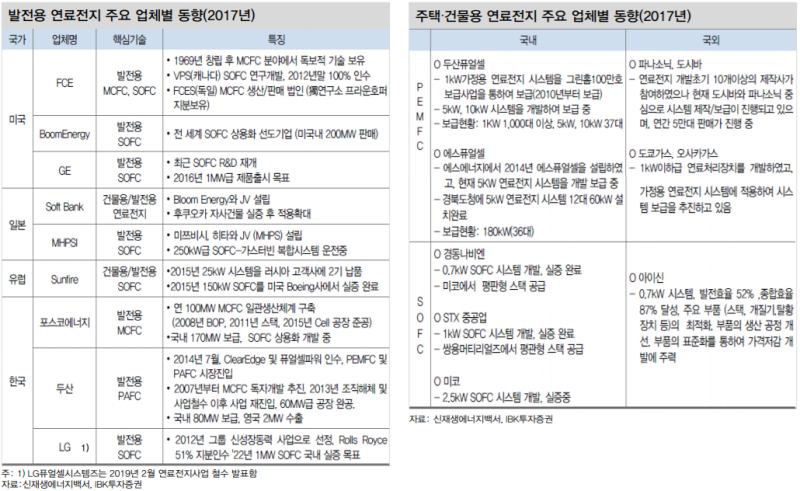

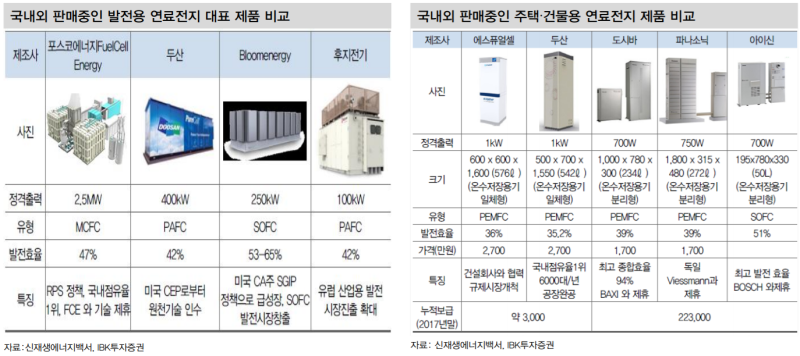

ㅁ 국내 발전용 부문에서 가장 많이 채택되는 방식은 MCFC와 PAFC, 대표 생산업체로는 포스코에너지와 두산 등이 시장에 참여

- 포스코에너지는 2007년부터 본격적으로 연료전지분야 투자를 진행해 왔으며, 2007년 2월 미국의 Fuel Cell Energy와 기술제휴계약을 체결하여 기술을 도입해왔다. 이후 2015년 포항에 세계 최대규모인 연 100MW 이상의 생산능력을 갖춘 발전설비를 갖추었으며 100kW ~ 11.2MW 급의 MCFC 시스템을 중점적으로 판매하고 있다.

- 두산은 2014년 미국의 Clear Edge Power 인수 및 국내 퓨얼셀파워 합병을 통해 연료전지 사업에 진출하였으며, 발전용 및 주택/건물용 시장에 집중하고 있다. 두산은 발전용의 경우 UTC Power의 PAFC 방식의 시스템을 적용하였으며, 주택/건물용 연료전지는 퓨얼셀파워의 PEMFC 기술을 적용

※ 참고

두산퓨얼셀

1. 두산퓨얼셀 익산공장

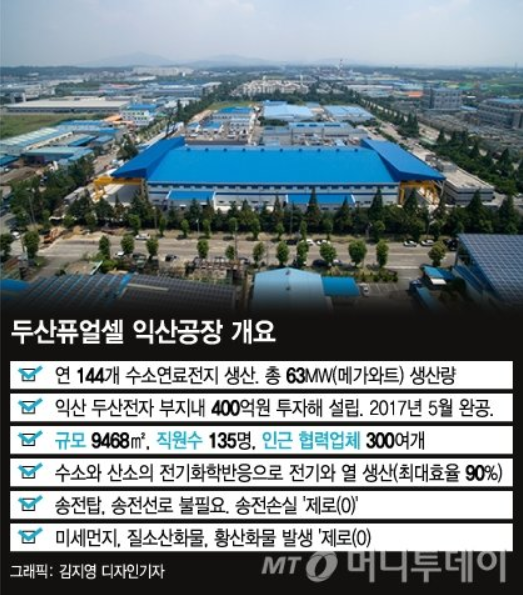

ㅁ 미국 1공장(코네티컷), 한국 2공장(익산) 각각 연산 60MW 규모 생산능력 보유

ㅁ 업계 최초의 자동화된 Cell Stack 제작 및 조립 공정, 세계최초 복층형 연료전지 발전소 구축

ㅁ 50년 이상의 제작 경험 보유(우주선 공급실적 보유)

ㅁ 미국 CEP 및 한국의 퓨얼셀파워 인수합병을 통해 연료전지 시스템 기술을 확보 요소기술부터 시스템까지 아우르는 기술력

ㅁ MEA, 스택, 개질기, 연료공급장치 등 요소기술부터 시스템까지 아우르는 자체 기술력 보유

ㅁ 지난해까지 1,000대 이상의 연료전지 시스템을 판매함. 이는 일본 기업을 제외하고 글로벌 최고 수준

ㅁ 다양한 구동 데이터, 운전평가, 문제 발생시 개선 조치 등 기술적 자산 축적

ㅁ 수소타운 구축 경험

ㅁ 도시가스 개질용 연료전지 시스템 개발 및 판매 이외에도 부생수소나 재생에너지로 생산산 순수 수소용 연료전지 개발 꾸준히 진행

ㅁ 2013년 울산 LS니꼬동제련 사택 140가구와 체육관, 기숙사, 온산읍사무소 등을 엮어서 세계 최대 규모의 수소타운 조성에 참여. 5년간 시범 운영. 평균 전기요금 절감효과는 35%로 500kWh 사용시 58% 절감효과 확인

ㅁ 부생수소를 이용한 PEMFC 발전시스템 실증연구에 참여해 25kW, 100kW 수소 시스템 개발

ㅁ 두산퓨얼셀 익산공장 : 한해에 최대 144개의 수소연료전지 생산

* 1개의 연료전지가 0.44㎿(메가와트) / 1㎿이면 약 2000세대가 계속해서 전기를 발전해 쓸 수 있는 용량임

ㅁ 두산퓨얼셀의 대표 제품인 M400 : 연료처리장치(천연가스를 수소로 변환), 4개의 셀스택(수소와 공기를 사용해 전기와 열 생산), 전력변환장치(직류전원을 고품질 교류전원으로 변환)

2. 연료전지 제조 공정

ㅁ 전체적인 생산 작업은 로봇이 함

- 분리판 - anode - cathode 순서로 쌓아 8개의 셀이 한 단위를 이룸

- 47개의 셀을 동일한 기울기와 정확도로 쌓아 하나의 셀스택을 만듦

ㅁ 수소연료전지 생산 공정 : CSA(cell stack assembly, 셀스택 조립) / PPLT(powerplant line)

- 셀스택 조립 : 분리판 공정(전극반응시 가스 누출 방지) -> 전극 공정(커팅 및 코팅) -> 스태킹 공정(분리판 및 전극 셀조립 후 하부셀쌓기) -> 메니폴드 및 하네스 조립 -> CSA 테스트

* CSA 테스트 : 수소연료전지가 실제 가동되는 것처럼 동일하게 흑연판(graphite)에 수소를 통과시키는 것. 수소가 조금이라도 새어나가면 흑연판에 문제가 있는 것으로 간주하여 폐기

- PPLT : 부품검사 -> ESM 및 에어블로워 -> CSA 조립(테스트 완료된 4개의 셀스택 조립) -> 전기 및 리크테스트 -> PPLT 테스트 -> 커버조립 -> 출하

* PPLT 테스트 : 현장과 동일조건으로 LNG가스 투입후 개질해 부하별 테스트

* 셀 생산 불량률은 1% 미만이며 테스트 도중 불량이 발견되면 바로 폐기. 수백개의 테스트를 거쳐서 완벽한 제품만 출하함

※ 두산퓨얼셀 제품기술 직무 : 안정적인 생산시스템 구축 / 생산.양산 표준을 작성하고 관리 하는 업무 / 5M 변경에 따른 라인의 영향도를 파악,검토해 영향을 최소화 / 신규제품 및 신기술의 안정화 및 양산 적용을 위한 엔지니어링 및 시스템 구축 / 양산 문서 개정(FMEA, 관리계획서) / 트러블 슈팅 / 공정 불량에 대한 현상 및 원인분석, 개선대책 수립 및 적용 관리

기타 연료전지 관련 이론

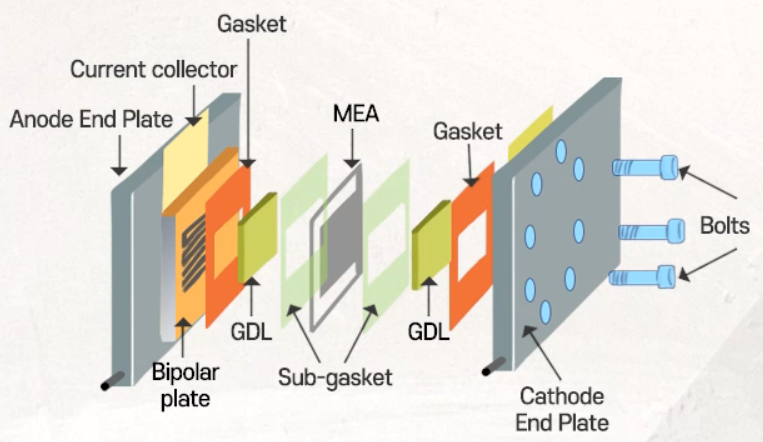

1. 단위셀 구성

- 양극, 음극으로 구성

- Gasket : 수소와 산소가 새지 않도록 함

- Bipolar plate : 산소와 수소가 지나가는 길

- Current collector : 생성된 전기를 바깥으로 뽑아내는 역할

- End plate : 압착을 통해 접촉저항을 줄여주는 역할

* 전극과 고분자전해질막의 접촉저항을 줄이기 위해 열압착하여 일체화

ㅁ MEA (Membrane Electrode Assembly)

- 스택(Stack)에 들어가는 핵심부품

- 고분자전해질막을 사이에 두고 양쪽에 양극, 음극 배치

- 전기화학반응이 일어나는 핵심 장소

- 두께는 50um 이하, 보통 20~30um 사용

- 전체 MEA 두께는 70um 이하 -> 단위셀 하나의 두께는 굉장히 얇음

* 촉매층 두께는 10um 이하

* Bipolar plate의 두께가 1~3mm로 전체 연료전지의 부피를 결정

ㅁ GDL (Gas Diffusion Layer)

- 기체가 확산하는 층

- 역할 : 기체 통로, 물 통로, 전자 이동 통로, 열 이동 통로

- 만약 GDL에 친수성이 있다면 GDL은 물로 가득하여 기체가 통과하지 못함 -> 물질전달 저항이 커짐

- 테프론(Teflon)으로 발수성을 주는 것이 중요

- 너무 많은 PTFE -> 전기전도도를 낮춤

- 너무 적은 PTFE -> 발수성이 낮아 Flooding 유발

* Flooding 현상 : 연료전지에 생성 및 공급된 물이 원활히 배출되지 못하는 모든 현상

- 기체확산층의 요구사항 : 수소 및 공기의 빠른 확산 속도를 위한 높은 기공도, 생성된 물의 원활한 배출을 돕는 발수 표면, 우수한 전기 전도성, 촉매층과 분리판과의 낮은 계면 접촉 저항을 위한 두께 균일성, 스택 압착의 압력 흡수 균질 배분할 수 있는 탄성도

ㅁ 분리판 (Bipolar Plate)

- MEA와 분리판 하나의 유닛으로 계속 반복되어 적층 (스택)

- 분리판의 스택이 전체 부피와 무게를 결정하는 요소

- 역할 : 분리판 양면에 형성된 유로를 통하여 연료 기체를 공급하고 생성된 물 배출, 생성된 전기를 전달하는 매개체, 냉각수 이동 통로, MEA의 기계적 강도를 주는 지지체

- 분리판의 요구조건 : 우수한 전기전도도(생성된 전자 전달 통로), 낮은 기체 투과율(분리판 양면에 수소와 산소가 흐르기 때문에 기체 혼합을 막아야 함), (대량생산 가능한 낮은 제조 단가), 우수한 기계적 강도 및 열적 안정성(열로 인해 분리판에 변형이 생기면 스택에서 가스의 누설(Leak)이 발생), 내부식성(수소이온이 이동하는 산성 분위기이므로 부식에 강해야 함), 낮은 무게밀도 및 부피밀도

- 분리판의 요구조건을 만족하는 재료 : Graphite

- Graphite 분리판의 장점 : 열팽창률이 적음, 우수한 전기 전도도, 기계 가공이 용이, 내식성 및 내마모성 우수

- Graphite 분리판의 단점 : 가공은 뛰어나지만, 대량생산이 쉽지 않아 고가임, 박판형태로 제작하기 힘듦, 진동에 약함

- 단점을 극복하기 위해 Graphite를 중심으로 여러 대체 분리판을 만드는 연구 중

2. 연료전지 스택 진단

1) 활성화 과정

ㅁ 누설 여부 확인 : 스택 출구를 막아 가압 테스트로 누설 확인

- 누설이 발생할 경우 압력이 걸리지 않음, 캐소드 쪽에서 감지됨

ㅁ 연료전지 활성화 : 연료전지 성능을 측정하기 전에 수행하는 전처리 과정

- 연료전지 체결 직후 반응가스를 공급하면 전류생성이 낮음

* 아직 막이 수화되지 않은 상태 -> 전극 내 수소이온 통로 미발달

- 무리하게 많은 전류를 뽑아낼 경우 연료전지의 비정상상태를 유발하여 내구성 하락

- 무리 없이 빠른 시간에 활성화 과정을 거쳐 정상상태에 도달해야 함 (일반적으로 3 ~ 5시간 필요)

ㅁ 활성화 과정이 필요한 이유

- 촉매 Active Site를 Clearing

- 전해질막 수화

- 물생성 및 배출 통로 형성

- 제조된 MEA의 성능 및 핵심부품의 품질 유무 확인

ㅁ OCV (Open Circuit Voltage)

- 전기화학셀에서 두 전극 사이에 전류가 흐르지 않을 때 (Circuit이 단락되어 있을 때) 두 전극 사이의 전압차

- OCV가 낮을 때는 막의 물리적 손상 발생 (수소 투과에 의한 Mixed Potential 형성 확인)

2) 전류차단법 (Current Interrupt Method)

ㅁ ms의 짧은 시간 동안 전류를 차단하고, 전압 이득을 관찰하여 옴의 법칙에 따라 셀 저항이 얼마인지 알아내는 방식

ㅁ 저항 과전압과 활성화 과전압이 얼마나 되는지 파악 가능

3) AC 임피던스법 (AC Impedance Spectroscopy)

ㅁ 전체 저항과 활성화 과전압을 비파괴적으로 알 수 있는 방법

ㅁ 연료전지에 진폭과 주파수를 아는 AC 신호 -> 셀에 통과 -> Impedance 측정

ㅁ 주파수 하나당 임피던스 하나가 대응됨 -> 주파수가 계속 바뀌면 해당되는 임피던스도 계속 바뀜

ㅁ Nyquist plot : 임피던스를 실수부와 허수부로 나눠서 주파수에 따라 표현한 것

ㅁ 저항과 Capacitor로 구성된 회로에 동일한 AC 신호를 주고 얻은 결과와 연료전지 결과가 동일하다는 것 -> 연료전지 내부에 동일한 회로에 해당하는 성분 존재, 각 성분의 값을 결정 가능

ㅁ 음극의 반응속도는 양극보다 빠름 -> 음극의 Impedance 기여도 무시

ㅁ 물질전달저항이 빠른 경우 Impedance 기여도 무시

3. 열화

1) GDL 열화

ㅁ GDL은 연료전지에서 물배출과 관련이 높은 부품

- 전기화학반응의 결과물인 물은 GDL의 기공으로 모임 -> 기상과 액상이 GDL의 기공을 차지하고자 경쟁

- GDL은 소수성을 띄기 위해 PTFE로 코팅

- GDL 열화는 카본 부식, PTFE의 손실과 관련

- 카본 부식은 고전압, 고가습에서 가속화

- 카본 부식의 발생 조건 : 산화반응이 높은 양의 과전압 필요, 부식의 원료인 물 필요

- MPL 카본 부식과 PTFE 유실

- GDL 내부에 Flooding 현상 -> Mass Transfer 저항 증가 -> 연료전지 성능 감소

2) 금속분리판 열화

ㅁ 금속분리판의 단점 : 산성 분위기에 의해 금속이 쉽게 부식됨

- 금속 부식 -> 금속 이온이 용출 -> 전해질막 열화

ㅁ 금속분리판 소재

- Al 합금 : 저렴하고 가벼우며 가공과 열전도도가 높음 / 부식에 취약해 내부식성을 주기 위한 표면 코팅 필요

- 경량 소재들은 열팽창계수가 상대적으로 높음 -> 장시간 운전환경에 노출되면 코팅층과 Al합금 사이에 이격이 발생하여 코팅층이 떨어짐

- Ti 소재 : 소재 자체의 부식성이 높음 / 경량, 내식성 우수, 기계적 물성 우수 / 산화되더라도 Ti 이온은 촉매나 고분자 전해질막을 오염시키는 피독성이 거의 없음 / 표면에 비전도성 피막층이 있어서 전도성을 높이기 위한 표면코팅 필요

- 스테인리스강 : 내식성, 가격, 가공성 등의 장점 / Cr, Ni 함량이 많을 수록 가격 상승 / 내식성을 보완하기 위해 표면처리 적용

ㅁ 부식방지를 위해 금과 같은 귀금속으로 표면처리

- 가격 상승 문제 -> 대안으로 비정질 탄소를 표면코팅하여 내식성과 전도성 향상, CrN와 TiN처럼 질화물을 표면에 형성하여 내식성 향상 등의 방법이 있음

- 내식성은 향상되지만, 전기전도성이 감소하는 문제 -> 내식성 소재로 코팅한 사이에 전도성 물질을 부분적으로 삽입

3) 고분자전해질막 열화

ㅁ 화학적 열화 : 라디칼이 고분자 전해질막의 체인을 공격해서 연결 고리를 끊어 막이 붕괴되는 현상

ㅁ 라디칼 : 비공유 홀전자를 가진 화학종

- 수소와 산소에 있는 모든 전자가 2개의 쌍을 이루는 동시에 최외각 전자가 Octet Rule을 만족하여 안정한 상태

- 라디칼의 특징 : 비공유 홀전자가 있으면 짝을 이루려는 성질이 강함 -> 다른 물질과 결합하려는 반응성이 좋음 -> 존재하는 시간이 짧음

ㅁ 연료전지에서의 라디칼 생성 메커니즘

* Metal Ion은 백금 합금 촉매가 산성 분위기에서 용출되거나 금속분리판, BOP의 부식에서 발생

- 연쇄반응을 통해서 여러 산소라디칼이 만들어짐

- 라디칼은 Hydrogen Peroxide가 많을 때, Metal Ion이 많을 때 많이 만들어짐

ㅁ Nafion 구조

- 생성된 라디칼은 Nafion 고분자 전해질막에서 주쇄의 C-F 고리를 공격하여 연결을 끊고, 사이드체인의 C-S, O-C 등을 끊어내어 수소이온을 전달하는 술폰산기의 유실을 초래함

- 술폰산기가 없어지면 막의 친수성이 감소하여 막이 건조해짐 -> 이온전달능력 저감 -> 연료전지 성능 감소

ㅁ 물리적 고분자 전해질막 열화는 냉시동과 관련 있음

- 얼음이 얼고 녹는 현상 반복 -> 막과 전극 사이의 계면 탈리 -> 접촉저항 증가

- 계면이 벌어지면서 수소이온전달의 루트가 없어짐 -> 전극층 내에 반응에 참여하지 못하는 촉매가 증가 -> 촉매의 유효표면적 감소 -> 활성화 과전압 증가 -> 연료전지 성능 감소

ㅁ 불균일한 압력분포

- 스택 체결 시 불균일한 압력분포 -> 전해질막에 국부 응력 증가 -> 시간에 따른 미세균열과 외형 변화

- 불균일한 압력을 받는 곳 : 유로 채널의 가장자리, 전기화학반응이 일어나지 않는 전극의 가장자리인 가스켓

* 가습량이 적은 경우 물리적 열화 가속화

- 미세균일이 일어나면 수소 투과의 증가로 여러 문제 발생

Reference

리서치센터 발간자료

연료전지, 신재생에너지 시장의 다크호스를 꿈꾸다 / IBK투자증권 리서치센터 / 2019.05.28

연료전지 시장의 현재와 미래 / 삼정KPMG 경제연구원 / 2019.08

기사

IRS글로벌, 수소·연료전지 산업보고서 발간, 여인규 기자, 더 뉴스, 2021.01.24

[르포]수소연료전지 원천기술은 '한국'…두산퓨얼셀 공장가보니 / 한상현 / 머니투데이 / 2019.12.03

기타

H-모빌리티클래스 연료전지 강의 내용

'비즈니스맨' 카테고리의 다른 글

| [직무공부] 두산퓨얼셀 구매직무 (0) | 2023.11.09 |

|---|---|

| [기업공부] 두산퓨얼셀 / Dart 2023 반기 보고서 (2) | 2023.11.09 |

| [산업공부] 연료전지 산업 현황 (0) | 2023.11.05 |

| [산업공부] 연료전지 / 수소에너지에도 종류가 있다!? 그레이수소, 블루수소, 그린수소 (1) | 2023.11.01 |

| [기업공부] 자동차 부품사 HL만도 (0) | 2023.07.31 |